Cosa sono gli Adesivi Poliuretanici

Nel mondo industriale aumenta sempre di più l’incollaggio con l’uso di adesivi poliuretanici rispetto alle tradizionali resine, sia per la loro composizione che per le loro vantaggiose caratteristiche.

Procedendo la lettura di questo articolo entrerai nel mondo dell’adesivo poliuretanico, per comprendere i vantaggi, la composizione chimica, i tempi di reazione, le caratteristiche tecniche e l’utilità.

INFORMAZIONI INTRODUTTIVE

Per cominciare, diamo una spiegazione di adesivo poliuretanico: è un composto reattivo che aderisce perfettamente a molti substrati, è versatile e con ottime caratteristiche prestazionali, tra cui la flessibilità e la capacità di realizzare una giunzione tenace e duratura.

Come adesivi strutturali, non legano semplicemente due materiali, ma ne diventano parte integrante, un tutt’uno.

Sono conosciuti inoltre per la loro attitudine a resistere ad elevati sforzi meccanici, e possono infatti sostituire, in alcune situazioni, i tradizionali strumenti di giunzione come ad esempio saldature e viti.

MONO O BICOMPONENTE?

La resina poliuretanica espandente si divide in due macro categorie: monocomponente e bicomponente.

L’adesivo monocomponente

Si tratta di colle ad un componente principale, un prepolimero (NCO) integrato con altri prodotti chimici (additivi, solventi,etc.) che dopo la sua applicazione, reagisce con l’umidità del substrato e dell’aria, formando legami covalenti con la superficie del materiale.

L’adesivo bicomponente

La poliuretanica bicomponente, ha una formulazione chimica completamente diversa.

E’ composta da una miscela poliolica (componente A) e un indurente (componente B) che miscelati reagiscono per produrre un polimero di legami uretanici per reazione di poliaddizione.

Anche per l’adesivo a due componenti si possono integrare altri prodotti chimici per regolare le proprietà chimico fisiche.

QUALE COLLA è ADATTA ALLA MIA INDUSTRIA?

Arrivati a questo punto, è normale chiedersi quando si utilizza una monocomponente piuttosto che la bicomponente.

Riportiamo i principali fattori da considerare nella scelta dell’adesivo:

- Le condizioni ambientali.

La temperatura e l’umidità sono i due fattori ambientali da tenere principalmente in considerazione in quanto influiscono sulla reazione della colla.

Infatti se si utilizza una colla monocomponente bisogna considerare che più l’ambiente è umido e presenta temperature elevate, maggiore sarà la velocità di reazione dell’adesivo.

- La natura della superficie.

L’umidità presente nel substrato determina la possibilità di utilizzare un adesivo 1k piuttosto che 2k. Generalmente, nei materiali in cui è presente l’umidità (come il legno), si utilizzano adesivi ad un componente in quanto grazie all’umidità si crea un incollaggio tenace.

Al contrario, sulle superfici che non la contengono (ad esempio il PVC), si applica una colla a due componenti.

- Lo spessore della superficie.

Lo spessore può suggerire quale tipologia di colla potrebbe garantire un miglior risultato, il più delle volte di fronte ad un materiale di basso spessore da incollare si utilizza una bicomponente per evitare il problema di ondulazioni, causato dalla liberazione di anidride carbonica. - La dimensione del manufatto.

Di fronte a misure molto vaste, bisogna considerare che una colla monocomponente, a causa dell’umidità dell’ambiente e del materiale, potrebbe causare una reazione poco conforme. Si può sempre bagnare la superficie per ovviare il problema, altrimenti si ricorre una colla bicomponente per ottenere una reazione omogenea.

- La tecnologia.

Alcuni prediligono la colla monocomponente semplicemente per la sua facilità di applicazione che non richiede strumenti complessi per distribuirla nella superficie.La colla invece, bicomponente necessità di un macchina di erogazione e dosaggio che miscela i due componenti prima della sua applicazione.

- I tempi di reazione dell’adesivo.

I tempi di reazione del composto devono essere confrontati con i propri tempi di produzione per individuare l’adesivo che ha più o meno le stesse tempistiche.Riportiamo in seguito i tre principali da conoscere.

Il Pot Life: l’intervallo di tempo in cui il prodotto è utilizzabile dopo la sua miscelazione.

Riguarda soprattutto le colle bicomponenti perchè essendo formate da due composti, devono essere miscelate prima della loro applicazione.Il tempo aperto: L’intervallo di tempo a disposizione all’incollaggio delle due parti, dopo che la colla è stata già distribuita.

Il tempo di pressa: è il tempo necessario di compressione di un manufatto (passaggio obbligatorio per le monocomponenti), perché l’adesivo raggiunga uno stadio di polimerizzazione tale per cui sia possibile l’estrazione e la prima movimentazione.

Il tempo di pressatura subisce delle variazioni in base alla reattività della colla: più è reattiva e più ridotto sarà il tempo di pressa.

Sottolineiamo inoltre, che a causa sempre dell’umidità, i tempi di reazione delle colle monocomponenti possono variare, mentre le colle bicomponenti hanno un processo costante perché non sono soggette all’umidità dell’ambiente e del substrato.

Anche la ricerca di un processo produttivo costante e definito può portare alla scelta di una colla bicomponente.

IL RUOLO DEGLI ADDITIVI

Dopo aver spiegato le due macro categorie che distinguono il mondo degli adesivi, le superfici ed i tempi, diamo un sguardo ancor più da vicino alla composizione chimica.

Come avevamo anticipato, entrambe le colle vengono integrate con altri composti per modificare le caratteristiche dell’adesivo a seconda del suo utilizzo.

Infatti quasi tutti gli adesivi, sia 1K e 2K vengono additivati con sostanze che migliorano le prestazione, come l’antischiuma per diminuire l’emulsione, dispersori di cariche per migliorare la miscelazione dei riempitivi e sostanze che incrementano l’adesione quando sono coinvolte superfici critiche ( il vetro ad esempio è considerato una superficie ostile).

Vengono impiegati inoltre dei riempitivi (o cariche) per ridurre il restringimento durante l’essiccazione o polimerizzazione, diminuire la temperatura esotermica durante la polimerizzazione, migliorare le proprietà coesive, la resistenza ad abrasione, la soppressione di fiamme e fumi, la resistenza all’umidità, agli agenti chimici e alla corrosione e ottenere specifiche proprietà reologiche.

I solventi

I solventi, anch’essi presenti in piccola parte, regolarizzano alcune proprietà chimiche della resina.

Permettono di migliorare la viscosità e quindi l’operabilità del processo, la bagnabilità, l’adesione su substrati plastici e conferisce plasticità all’adesivo.

la domanda sorge spontanea, esistono adesivi poliuretanici Solvent Free?

Si, ma non è così facile trovarli nel mercato. le colle Solvent Free vengono anche definite adesivi senza VOC (Composti organici volatili) che ne migliorano le proprietà tossicologiche.

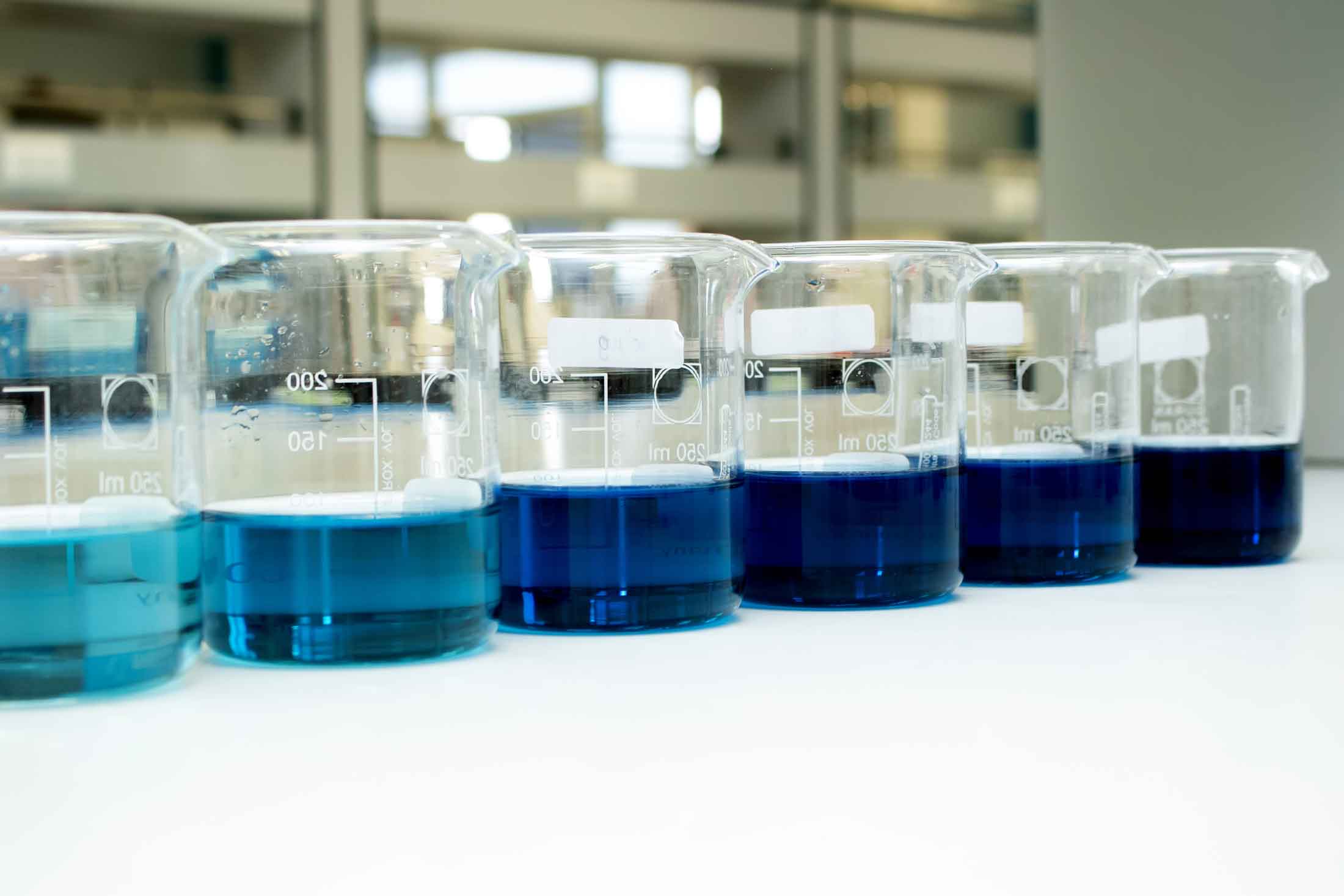

Pigmento

Generalmente gli adesivi poliuretanici presentano un colore naturale che varia dal color crema al beige.

Questo non deve essere un freno per chi volesse una colla di un colore diverso, è infatti possibile l’utilizzo di un pigmento per ottenere la colorazione che più si preferisce.

QUAL'è LA DIFFERENZA TRA RESINE EPOSSIDICHE VS RESINE POLIURETANICHE?

La resina epossidica, famosa soprattutto nelle pavimentazioni, rientra anch’essa nella categoria di polimero termoindurente.

Entrambe presentano una buona resistenza chimica ed hanno un’ottima presa rapida, ma differiscono per alcune proprietà.

La prima differenza tra i due riguarda la temperatura di esercizio, un fattore essenziale da prendere in considerazione quando parliamo di sistemi di fissaggio per evitare che il composto perda la sua qualità.

Indicativamente, gli adesivi epossidici lavorano ad una temperatura di esercizio più elevate, circa 150°C rispetto alle colle poliuretaniche che arrivano massimo a -100°/ + 80° C circa.

Analisi principali – Differenze l’adesivo epossidico e poliuretanico

Per prima cosa, per comprendere se è meglio utilizzare una colla epossidica o poliuretanica bisogna fare, anche qui, uno studio del materiale da incollaggio. In secondo luogo, l’ambiente di lavoro e i tempi di reazione dell’adesivo.

Un ambiente umido o con sbalzi termici può decretare una tipologia di colla piuttosto che un’altra.

Ad esempio se il luogo di lavoro è esposto a raggi UV, la colla epossidica non sarà quella adatta per la sua scarsa resistenza a questi raggi.

Possiamo affermare che una delle diversità più evidenti riguarda la tipologia di incollaggio.

L’adesivo poliuretanico infatti, presenta un incollaggio molto flessibile, da questo si può definire più versatile per le sue caratteristiche meccaniche, vista la possibilità di creare un composto più o meno elastico.

La epossidica è conosciuta per la sua mancanza di flessibilità ed elasticità, definita solitamente come una colla “vetrosa”.

Proprio per questo è utilizzata molto nell’edilizia, soprattutto nelle pavimentazioni per un risultato robusto e rigido.

Osservando il materiale di incollaggio, solitamente si predilige la colla epossidica, quando le superfici sono uguali, mentre di fronte a due materiali diversi (come un pannello formato da poliuretano e pvc), la colla poliuretanica garantisce un incollaggio più tenace.

Infine, considerando anche la componente economica, anch’essa più o meno influente, i sistemi poliuretanici risultano più economici.

SUPRAFIX

Suprafix è la linea di resine industriali poliuretaniche che produciamo noi, di Europoliuretani, nei nostri laboratori.

Suprafix è una resina poliuretanica da colata e grazie all’ampia conoscenza ed esperienza dei nostri chimici nel settore, la formuliamo e produciamo in base all’esigenza del cliente.

In altre parole siamo in grado di studiare una formulazione chimica dell’adesivo specifica per il tuo incollaggio, analizzando tutti i fattori influenti.

Caratteristiche si Suprafix, l’adesivo poliuretanico

Suprafix, può essere mono o bicomponente, con o senza l’utilizzo di solventi, e nota importante, non contiene formaldeide e metalli pesanti.

Suprafix soddisfa molto più delle principali caratteristiche che richiede il mercato: resiste a temperature elevate, è imbattibile di fronte agli agenti atmosferici ed è repellente all’acqua.

Suprafix Bio based

Siamo attenti all’ambiente, nella nostra realtà, per noi è vitale dare un contributo significativo per salvaguardare il pianeta.

Abbiamo sostituito compositi nei nostri sistemi poliuretanici creando così un sistema a base vegetale, come l’olio di ricino, e naturale.

Al giorno d’oggi la ricerca e sviluppo è impiegata nel ricercare tecnologie per migliorare l’adesivo rispettando il più possibile l’ecosistema.

Sperimentare nuovi additivi, meno nocivi, con meno emissioni, e solventi meno aggressivi, è una delle nostre missioni.

Certificazioni

Suprafix, grazie alla sua qualità, è conforme ad alcune certificazioni: la certificazione RINA (rules for the certification of marine equipment) richiesta soprattutto nel settore navale.

La norma EN204-205 classe D4, una classificazione che attesta l’ottimo impiego dell’adesivo nel legno grazie alla sua idroresistenza.

La EN14257, una certificazione che conferma la resistenza di suprafix per il legno in presenza di calore e di temperatura elevata.

Consigli

Per individuare la tipologia di adesivo è necessario confrontarsi con esperti per analizzare con attenzione il vostro settore, i materiali di incollaggio e svolgere delle prove di campionamento per vedere quale colla garantisce il miglior risultato.

Una scelta inadeguata comporta molti rischi, tra cui in primis rovinare l’aspetto della superficie, il ritiro del materiale, bolle d’aria, e l’incollaggio non duraturo.

Inoltre gli esperti ti affiancano non solo per trovare l’adesivo adatto, ma anche per guidarti nella conservazione della colla affinché non perda le sue proprietà.

Contatti

Saremo lieti di seguirvi e produrre l’adesivo poliuretanico industriale adatto a voi.

Mandando un email al nostro centro di servizio al cliente ( customerservice@europoliuretani.com ) o contattandoci al numero +39 049938 6521 vi guideremo alla scelta del vostro adesivo.